- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ličio baterijų teigiamų elektrodų medžiagų kokybės valdymas

2023-06-15

Ličio baterijų teigiamų elektrodų medžiagų kokybės valdymas

Ličio jonų baterijų veikimas yra glaudžiai susijęs su teigiamų elektrodų medžiagų kokybe.

Šiame straipsnyje pristatomos kelios teigiamų elektrodų medžiagų gedimo formos, kurios turi didelę įtaką ličio jonų akumuliatorių veikimui, pvz., maišymasis su metaliniais pašaliniais objektais, per didelė drėgmė ir prasta partijos konsistencija. Jame paaiškinama rimta žala, kurią šie gedimai sukelia akumuliatoriaus veikimui, ir paaiškinama, kaip išvengti šių gedimų kokybės valdymo požiūriu, suteikiant tvirtas garantijas, kad bus išvengta kokybės problemų ir gerinama ličio jonų akumuliatorių kokybė.

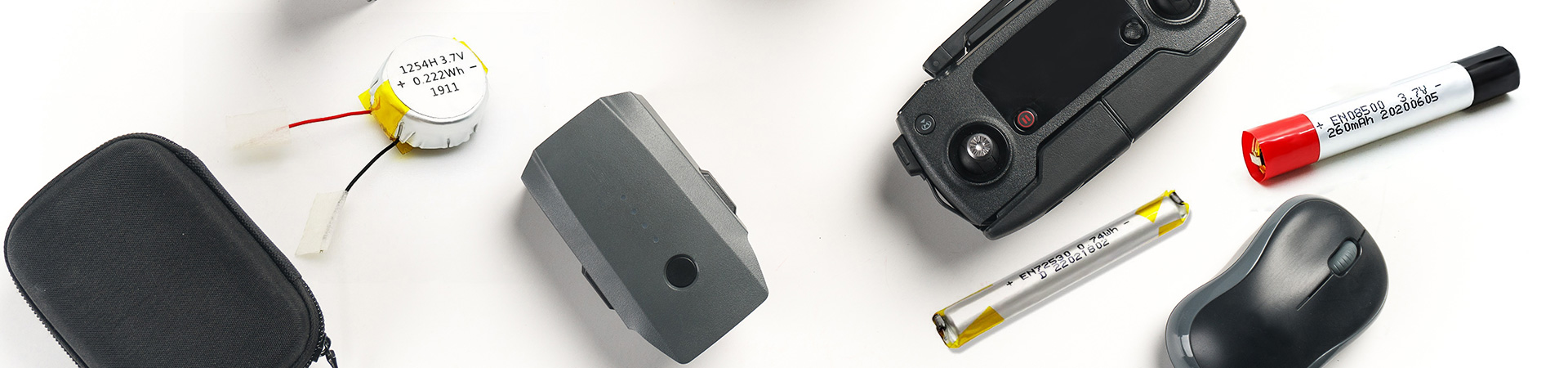

Kaip visi žinome, katodo medžiaga yra viena iš pagrindinių ličio jonų baterijų pagrindinių medžiagų, o jos veikimas tiesiogiai veikia ličio jonų baterijų veikimo rodiklius. Šiuo metu parduodamos ličio jonų baterijų katodinės medžiagos yra ličio kobalatas, ličio manganatas, ličio geležies fosfatas, trijų komponentų medžiagos ir kiti gaminiai.

Palyginti su kitomis ličio jonų baterijų žaliavomis, teigiamų elektrodų medžiagų įvairovė yra įvairesnė, gamybos procesas taip pat yra sudėtingesnis, o kokybės gedimo rizika yra didesnė, todėl reikia aukštesnių kokybės valdymo reikalavimų. Šiame straipsnyje aptariamos ličio jonų baterijų teigiamų elektrodų medžiagų įprastos gedimų formos ir atitinkamos prevencinės priemonės medžiagų naudotojų požiūriu.

1. Metaliniai pašaliniai objektai, susimaišę teigiamo elektrodo medžiagoje

Kai katodo medžiagoje yra geležies (Fe), vario (Cu), chromo (Cr), nikelio (Ni), cinko (Zn), sidabro (Ag) ir kitų metalų priemaišų, kai įtampa formavimosi stadijoje. akumuliatorius pasiekia šių metalinių elementų oksidacijos ir redukcijos potencialą, šie metalai pirmiausia oksiduojasi teigiamame poliuje, o paskui redukuojami iki neigiamo poliaus. Kai metaliniai elementai prie neigiamo poliaus tam tikru mastu susikaupia, kietieji nusodinto metalo kraštai ir kampai pradurs diafragmą, sukeldami savaiminį akumuliatoriaus išsikrovimą.

Savaiminis išsikrovimas gali turėti mirtiną poveikį ličio jonų akumuliatoriams, todėl ypač svarbu neleisti metaliniams pašaliniams objektams patekti iš šaltinio.

Yra daug teigiamų elektrodų medžiagų gamybos procesų, todėl kiekviename gamybos proceso etape kyla metalinių pašalinių objektų patekimo rizika. Tai kelia aukštesnius reikalavimus medžiagų tiekėjų įrangos automatizavimo lygiui ir kokybės valdymo lygiui vietoje. Tačiau medžiagų tiekėjai dažnai turi žemesnį įrangos automatizavimo lygį dėl sąnaudų apribojimų, todėl gamybos ir gamybos procesuose atsiranda daugiau lūžio taškų ir padidėja nekontroliuojama rizika.

Todėl, siekdami užtikrinti stabilų akumuliatoriaus veikimą ir išvengti savaiminio išsikrovimo, baterijų gamintojai turi skatinti medžiagų tiekėjus, kad metaliniai pašaliniai objektai nepatektų iš penkių aspektų: žmogaus, mašinos, medžiagos, metodo ir aplinkos.

Pradedant nuo personalo kontrolės, darbuotojams turi būti uždrausta į dirbtuves neštis metalinius pašalinius daiktus, dėvėti papuošalus, dėvėti darbo drabužius, avalynę, pirštines, kad jie nepatektų į metalinius pašalinius daiktus prieš susilietus su milteliais. Sukurti priežiūros ir tikrinimo mechanizmą, ugdyti darbuotojų supratimą apie kokybę, priversti juos sąmoningai laikytis ir prižiūrėti dirbtuvių aplinką.

Gamybos įranga yra pagrindinė pašalinių objektų, pvz., rūdžių ir būdingo medžiagų nusidėvėjimo, patekimo į įrangos komponentus ir įrankius, kurie liečiasi su medžiagomis, grandis; Įrangos komponentai ir įrankiai, kurie tiesiogiai nesiliečia su medžiaga, o dulkės prilimpa ir plūduriuoja į medžiagą dėl oro srauto dirbtuvėse. Atsižvelgiant į smūgio laipsnį, gali būti taikomi įvairūs apdorojimo metodai, pavyzdžiui, dažymas, keitimas nemetalinėmis dangomis (plastikas, keramika) ir pliko metalo dalių apvyniojimas. Vadovai taip pat turėtų nustatyti atitinkamas taisykles ir reglamentus, kad aiškiai apibrėžtų, kaip tvarkyti metalinius pašalinius objektus, sudaryti kontrolinį sąrašą ir reikalauti, kad darbuotojai reguliariai tikrintųsi, kad išvengtų galimų problemų.

Žaliavos yra tiesioginis metalinių pašalinių objektų šaltinis teigiamų elektrodų medžiagose. Perkamose žaliavose turi būti metalinių pašalinių daiktų kiekio reglamentas. Atvykus į gamyklą, reikia atlikti griežtą patikrinimą, siekiant įsitikinti, kad jų kiekis atitinka nurodytą diapazoną. Jei metalo priemaišų kiekis žaliavose viršija normą, vėlesniuose procesuose jas pašalinti sunku.

Norint pašalinti metalinius pašalinius objektus, elektromagnetinis geležies šalinimas tapo būtinu procesu teigiamų elektrodų gamyboje. Plačiai naudojamos elektromagnetinės geležies šalinimo mašinos, tačiau ši įranga neveikia su nemagnetinėmis metalinėmis medžiagomis, tokiomis kaip varis ir cinkas. Todėl dirbtuvėse reikėtų vengti vario ir cinko komponentų naudojimo. Jei reikia, taip pat rekomenduojama vengti tiesioginio kontakto su milteliais ar oro. Be to, elektromagnetinio geležies valiklio įrengimo padėtis, įrengimų skaičius ir parametrų nustatymai taip pat turi tam tikros įtakos geležies šalinimo efektui.

Siekiant užtikrinti dirbtuvių aplinką ir pasiekti teigiamą slėgį dirbtuvėse, taip pat būtina įrengti dvigubas duris ir oro dušo duris, kad į dirbtuves nepatektų išorinės dulkės ir teršiamos medžiagos. Tuo pačiu metu dirbtuvių įranga ir plieninės konstrukcijos turėtų vengti rūdžių, o žemė taip pat turi būti nudažyta ir reguliariai išmagnetinama.

2. Teigiamo elektrodo medžiagos drėgmės kiekis viršija standartą

Teigiamų elektrodų medžiagos dažniausiai yra mikronų arba nanodalelių dalelės, kurios lengvai sugeria drėgmę iš oro, ypač trinarės medžiagos, turinčios didelį Ni kiekį. Ruošiant teigiamo elektrodo pastą, jei teigiamo elektrodo medžiagoje yra daug vandens, PVDF tirpumas sumažės po to, kai NMP sugers vandenį srutų maišymo proceso metu, todėl pastos gelis taps želė, o tai turės įtakos apdorojimo našumui. Pagaminus bateriją, bus paveikta jo talpa, vidinė varža, cirkuliacija ir padidinimas, todėl teigiamo elektrodo medžiagos, kaip ir metalinių pašalinių daiktų, drėgmės kiekis turėtų būti pagrindinis kontrolės projektas.

Kuo aukštesnis gamybos linijos įrangos automatizavimo lygis, tuo trumpesnis miltelių poveikio ore laikas ir įleidžiama mažiau vandens. Medžiagų tiekėjų skatinimas tobulinti įrangos automatizavimą, pvz., užtikrinti visišką vamzdynų transportavimą, vamzdynų rasos taškų stebėjimą ir automatinių pakrovimo ir iškrovimo automatizuotų ginklų įrengimą, labai prisideda prie drėgmės patekimo prevencijos. Tačiau kai kuriuos medžiagų tiekėjus riboja gamyklos dizainas ar kainų spaudimas, o kai įrangos automatizavimas nėra didelis ir gamybos procese yra daug lūžio taškų, būtina griežtai kontroliuoti miltelių poveikio laiką. Geriausia milteliams perkėlimo metu naudoti azotu užpildytas statines.

Gamybos cecho temperatūra ir drėgmė taip pat yra pagrindinis kontrolinis rodiklis, o teoriškai, kuo žemesnis rasos taškas, tuo jis palankesnis. Dauguma medžiagų tiekėjų daugiausia dėmesio skiria drėgmės kontrolei po sukepinimo proceso. Jie mano, kad sukepinimo temperatūra maždaug 1000 laipsnių Celsijaus gali pašalinti didžiąją dalį milteliuose esančios drėgmės. Tol, kol drėgmės patekimas nuo sukepinimo proceso iki pakavimo etapo yra griežtai kontroliuojamas, iš esmės galima užtikrinti, kad medžiagos drėgmės kiekis neviršytų standarto.

Žinoma, tai nereiškia, kad prieš sukepinimo procesą nereikia kontroliuoti drėgmės, nes jei ankstesniame procese bus įvesta per daug drėgmės, tai nukenčia sukepinimo efektyvumas ir medžiagos mikrostruktūra. Be to, labai svarbus ir pakavimo būdas. Dauguma medžiagų tiekėjų vakuuminiam pakavimui naudoja aliuminio plastikinius maišelius, o tai šiuo metu atrodo ekonomiškiausias ir efektyviausias būdas.

Žinoma, skirtingos konstrukcijos medžiagos taip pat gali turėti reikšmingų vandens sugėrimo skirtumų, pvz., dangos medžiagų ir specifinio paviršiaus ploto skirtumų, kurie gali turėti įtakos jų vandens absorbcijai. Nors kai kurie medžiagų tiekėjai neleidžia patekti drėgmei gamybos procese, pačios medžiagos pasižymi tuo, kad yra lengvai sugeriančios vandenį, todėl itin sunku išdžiovinti drėgmę iš jų pagaminus elektrodų plokštes, o tai sukelia problemų akumuliatorių gamintojams. Todėl kuriant naujas medžiagas reikia atsižvelgti į vandens sugėrimo klausimą ir kurti aukštesnio universalumo medžiagas, kurios yra labai naudingos tiek pasiūlai, tiek paklausai.

3. Prasta 3 teigiamų elektrodų medžiagų partijos konsistencija

Baterijų gamintojams kuo mažesnis skirtumas ir geresnė teigiamų elektrodų medžiagų partijų nuoseklumas, tuo stabilesnis gali būti gatavo akumuliatoriaus veikimas. Kaip visi žinome, vienas iš pagrindinių ličio geležies fosfato katodo medžiagos trūkumų yra prastas partijos stabilumas. Plaušinimo procese kiekvienos srutų partijos klampumas ir kietosios medžiagos kiekis yra nestabilūs dėl didelių partijos svyravimų, o tai kelia problemų vartotojams ir reikalauja nuolatinio proceso koregavimo, kad būtų galima prisitaikyti.

Pagrindinis būdas pagerinti ličio geležies fosfato medžiagų partijos stabilumą yra gamybos įrangos automatizavimo laipsnio gerinimas. Tačiau šiuo metu buitinių ličio geležies fosfato medžiagų tiekėjų įrangos automatizavimo laipsnis paprastai yra žemas, techninis lygis ir kokybės valdymo galimybės nėra aukšti, o tiekiamos medžiagos turi įvairaus laipsnio partijos nestabilumo problemų. Vartotojų požiūriu, jei partijų skirtumų nepavyks pašalinti, tikimės, kad kuo didesnis partijos svoris, tuo geriau, su sąlyga, kad toje pačioje partijoje esančios medžiagos bus vienodos ir stabilios.

Taigi, siekdami įvykdyti šį reikalavimą, geležies ličio medžiagų tiekėjai, pagaminę gatavą produktą, dažnai prideda maišymo procesą, ty tolygiai sumaišyti kelias medžiagų partijas. Kuo didesnis maišymo virdulio tūris, tuo daugiau jame medžiagų ir tuo didesnis maišomos partijos kiekis.

Geležies ličio medžiagų dalelių dydis, savitasis paviršiaus plotas, drėgmė, pH vertė ir kiti rodikliai gali turėti įtakos gaminamos srutos klampumui. Tačiau šie rodikliai dažnai yra griežtai kontroliuojami tam tikrame diapazone ir vis tiek gali būti didelių srutų partijų klampumo skirtumų. Siekiant išvengti anomalijų naudojant seriją, dažnai reikia imituoti gamybos formulę ir iš anksto paruošti tam tikrus srutų klampumo tyrimus prieš pradedant jas naudoti, o tik įvykdžius reikalavimus jas galima pradėti naudoti, tačiau jei akumuliatorių gamintojai atlieka bandymai prieš kiekvieną gamybą, tai labai sumažins gamybos efektyvumą, todėl jie perduos šį darbą medžiagų tiekėjui ir reikalaus, kad medžiagų tiekėjas užbaigtų bandymą ir atitiktų reikalavimus prieš išsiunčiant.

Žinoma, tobulėjant technologijoms ir tobulėjant medžiagų tiekėjų procesų galimybėms, fizinių savybių sklaida darosi vis mažesnė, o klampumo bandymo žingsnio prieš išsiuntimą galima praleisti. Be pirmiau minėtų priemonių nuoseklumui pagerinti, taip pat turėtume naudoti kokybiškas priemones, kad sumažintume partijos nestabilumą ir išvengtume kokybės problemų. Daugiausia pradedant nuo šių aspektų.

(1) Nustatyti veiklos procedūras.

Produktui būdinga kokybė yra suprojektuota ir pagaminta. Todėl operatorių veikla yra ypač svarbi gaminių kokybės kontrolei, todėl turėtų būti nustatyti išsamūs ir konkretūs veiklos standartai.

(2) CTQ identifikavimas.

Nustatyti pagrindinius rodiklius ir procesus, turinčius įtakos produkto kokybei, stebėti šiuos pagrindinius kontrolės rodiklius ir parengti atitinkamas reagavimo į ekstremalias situacijas priemones. Ortofosforo rūgšties geležinkelio linija yra pagrindinė dabartinio ličio geležies fosfato ruošimo kryptis. Jo procesai apima maišymą, rutulinį malimą, sukepinimą, smulkinimą, pakavimą ir tt Rutulinio malimo procesas turėtų būti valdomas kaip pagrindinis procesas, nes jei pirminio dalelių dydžio konsistencija po rutulinio malimo nėra gerai kontroliuojama, dalelės konsistencija bus paveiktas gatavo produkto dydis, o tai turės įtakos medžiagų partijos konsistencijai.

(3) PAL naudojimas.

Vykdykite SPC pagrindinių pagrindinių procesų charakteristikų parametrų stebėjimą realiu laiku, analizuokite nenormalius taškus, nustatykite nestabilumo priežastis, imkitės veiksmingų korekcinių ir prevencinių priemonių ir išvengsite brokuotų gaminių patekimo pas klientą.

4. Kitos nepalankios situacijos

Gaminant srutas, teigiamo elektrodo medžiaga tam tikra dalimi sumaišoma su tirpikliais, klijais ir laidžiomis medžiagomis srutų rezervuare, o po to išleidžiama per dujotiekį. Prie išleidimo angos yra sumontuotas filtro ekranas, kuris sulaiko dideles daleles ir pašalinius objektus teigiamo elektrodo medžiagoje ir užtikrina dangos kokybę. Jei teigiamo elektrodo medžiagoje yra didelių dalelių, filtro ekranas užsikimš. Jei didelių dalelių sudėtis vis dar yra teigiama elektrodo medžiaga, tai turės įtakos tik gamybos efektyvumui ir neturės įtakos akumuliatoriaus veikimui, o tokius nuostolius galima sumažinti. Tačiau jei šių didelių dalelių sudėtis yra neaiški ir tai yra kiti metaliniai pašaliniai objektai, jau pagamintos srutos bus visiškai išardytos, todėl bus patirti didžiuliai nuostoliai.

Šis sutrikimas turėtų atsirasti dėl medžiagų tiekėjo vidinių kokybės valdymo problemų. Dauguma teigiamų elektrodų medžiagų gaminamos tikrinant, ar ekranas nepažeistas, ar laiku patikrintas ir pakeistas. Jei ekranas pažeistas, nėra jokių apsaugos nuo nutekėjimo priemonių, o ar gamyklos patikrinimo metu aptikta didelių dalelių, dar reikia patobulinti.